现代制造业中,精密零部件制造是极为关键的环节,其核心工艺直接决定了零部件的精度、性能与质量。这些核心工艺涵盖多个领域,各有其独特作用与技术要点。

精密机械加工工艺

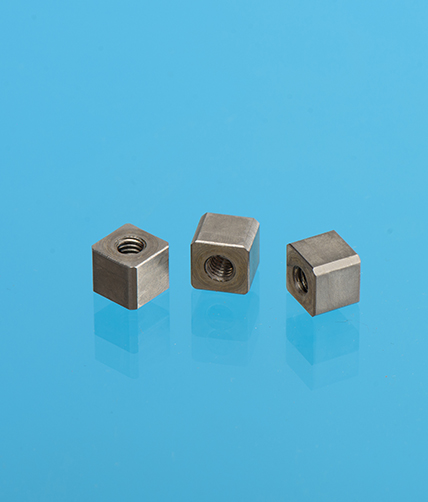

精密车削、铣削、磨削等机械加工工艺是精密零部件制造的基础。在精密车削中,通过高精度车床与刀具,能够对零部件进行准确的回转体加工,控制尺寸精度可达微米级。例如,在航空发动机制造中,涡轮叶片的精密车削加工,需确保叶片型面的高精度,以保障发动机的有效运行。铣削工艺则可实现复杂形状零部件的加工,借助多轴联动加工,能够准确地铣出各种轮廓与结构。而磨削工艺凭借高硬度磨具,对零部件表面进行精细加工,大幅提高表面光洁度与尺寸精度,常用于制造精密模具、光学镜片等对表面质量要求高的零部件。

特种加工工艺

随着零部件精度与复杂程度要求的提升,特种加工工艺愈发重要。电火花加工利用放电腐蚀原理,可加工传统机械加工难以处理的高硬度、高强度材料,且能实现微小尺寸与复杂形状的加工,如在制造电子芯片的精密模具时,能准确地加工出细微的电路结构。激光加工则通过高能量激光束,进行切割、打孔、焊接等操作。在精密零部件制造中,激光切割可实现无接触、高精度的切割,切口光滑且热影响区小;激光打孔能在微小面积上打出高精度的微孔,广泛应用于航空发动机的燃油喷嘴制造等领域。

表面处理工艺

表面处理工艺对于提升精密零部件性能起着关键作用。电镀工艺通过在零部件表面沉积金属镀层,可提高其耐腐蚀性、耐磨性与导电性。例如,在电子精密零部件上镀镍、镀金,既能防止零件生锈,又能改善其电气性能。而阳氧化处理常用于铝合金精密零部件,能在其表面形成一层坚硬、致密的氧化膜,增强零件的硬度与耐磨损性,同时还可通过染色工艺实现美观的外观效果。此外,化学镀、气相沉积等表面处理技术,也在不断拓展精密零部件的性能边界,满足不同行业的特殊需求。

精密零部件制造的核心工艺是一个相互配合、不断发展的体系。从精密机械加工的基础成型,到特种加工应对复杂形状与特殊材料,再到表面处理提升综合性能,这些工艺共同推动着精密零部件制造水平的持续进步,为现代制造业的高质量发展提供坚实支撑。